Охладители

Молоко относится к скоропортящимся продуктам, поэтому после дойки коровы его надо начать обрабатывать как можно быстрее. В противном случае в нём станут активно размножаться бактерии – как полезные молочнокислые, так и вредные. Этому способствует температура свежего молока – 36°С, а многим микроорганизмам достаточно и 20 градусов для жизнедеятельности и репликации. Кроме того, токсины, выработанные бактериями, невозможно уничтожить даже пастеризацией. Поэтому спустя максимум 20 минут после получения продукта его надо начать охлаждать – размножение микроорганизмов прекращается при t до +4°С, таким образом, можно сохранить свежесть. То есть функция охладителей молока – быстрое снижение температуры продукта от исходной до установленной и сохранение её на этом уровне. Погрешность может составлять 1 градус в ту либо другую сторону, а максимальное время хранения молока в этих условиях – трое суток.

Молоко относится к скоропортящимся продуктам, поэтому после дойки коровы его надо начать обрабатывать как можно быстрее. В противном случае в нём станут активно размножаться бактерии – как полезные молочнокислые, так и вредные. Этому способствует температура свежего молока – 36°С, а многим микроорганизмам достаточно и 20 градусов для жизнедеятельности и репликации. Кроме того, токсины, выработанные бактериями, невозможно уничтожить даже пастеризацией. Поэтому спустя максимум 20 минут после получения продукта его надо начать охлаждать – размножение микроорганизмов прекращается при t до +4°С, таким образом, можно сохранить свежесть. То есть функция охладителей молока – быстрое снижение температуры продукта от исходной до установленной и сохранение её на этом уровне. Погрешность может составлять 1 градус в ту либо другую сторону, а максимальное время хранения молока в этих условиях – трое суток.

Для владельцев молочных ферм это выгодно по двум пунктам:

- продукт сохраняет свежесть и высокое качество до основной переработки;

- отправлять его на перерабатывающее предприятие можно не каждый день, а раз в 2-3 суток, что сокращает расходы ресурсов.

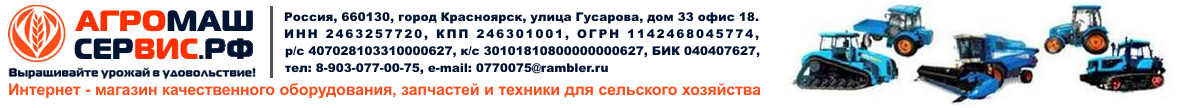

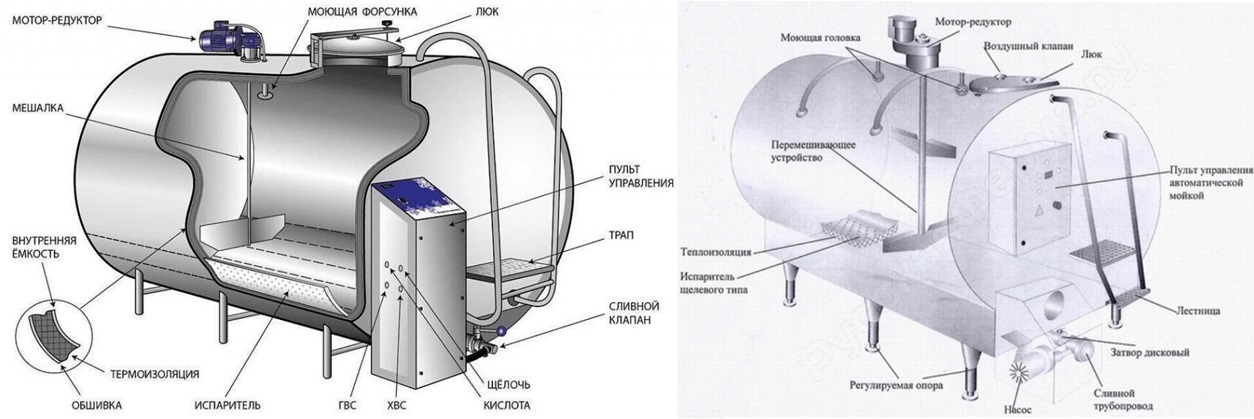

- Непосредственно герметичный корпус.

- Люк сверху для профилактических работ, обслуживания.

- Мешалка, расположенная внутри. Она служит для равномерного снижения температуры продукта, предотвращения примерзания его к стенкам. Кроме того, она не позволяет жировым шарикам разбиваться, препятствует смешиванию молока и воздуха. Для этого выставляют конкретную скорость вращения.

- Компрессорно-конденсаторный узел. Его функция – нагнетание холода, по конструкции он похож на используемые в промышленности холодильные агрегаты.

- Испаритель, отводящий тепло. Он контактирует с молоком или внутренними стенками.

- Блок управления.

Компрессоры бывают двух типов:

-

Спиральные – экономно потребляют электричество (примерно на 10% меньше, чем вторые), но чувствительны к скачкам напряжения и перебоям в сети. Сравнительно маломощные, есть сложности с обслуживанием.

-

Поршневые – более распространены в силу высокой мощности, надежности, устойчивости к перебоям, но у них выше потребление энергии.

Одним из сложнейших в производстве элементов выступает испаритель. Его особенность заключается в устойчивости к высокому давлению фреона. Конструктивно представляет собой два металлических листа (нержавеющих), которые соединены сварным методом.

Технические характеристики и устройство охладителя молока соответствуют ГОСТ Р 50803-2008.

- снижение температуры продукта с 36°С до 4°С за период до 3,5 часов;

- поддержание температуры на установленном уровне до 3 суток с отклонением не более чем на один градус;

- обязателен механический фильтр, устанавливаемый на входе;

- минимальный срок эксплуатации – 12 лет;

- минимальный ресурс работы – 45 тысяч часов;

- эффективность теплоизоляции – повышение t продукта максимум на 1°С за 4 часа при условии t воздуха 38°С.

Оборудование функционирует по принципу теплообменника, то есть «забирает» тепло у молока и отводит его. В роли «охлаждающего инструмента» выступает обычная вода либо другая жидкость, специальный хладагент – все зависит от типа охладителя.

Принцип действия охладителей молока закрытой конструкции следующий. Испаритель находится внизу танка и непосредственно соприкасается с продуктом. В этот узел поступает хладагент (фреон), вследствие нагревания (забирая тепло у молока) он становится газом. В результате температура среды (то есть продукта) снижается, а фреон, нагнетаемый компрессором, поступает в конденсатор. Там фреон снова приобретает состояние жидкости и отдает забранное у молока тепло. Оно выводится в атмосферу (наружу). Для обеспечения этого процесса служат вентиляторы и металлический радиатор, которые и составляют конструкцию конденсатора. Это нужно, чтобы тепло отводилось с максимальной скоростью.

Далее весь процесс повторяется, то есть фреон снова попадает в узел испарителя, забирает у молока тепло и выводит его. Система работает до момента, пока продукт не охладится до установленной температуры. По достижении заданных значений компрессор отключается – за это отвечает автоматический блок.

Кроме воздуха, отведенное от молока тепло может поступать в воду, используемую впоследствии в технических целях. В таких ситуациях система дополняется рекуператорами тепла, где один патрубок предназначен для горячего фреона, а второй – для воды. Также есть вентиль-терморегулятор и резервуар для сбора подогретой воды.