Вид климатического исполнения очистителя У1 и У2 по ГОСТ 15150.

Условия эксплуатации:

- исходный материал должен поступать с поля после комбайнов или пройти предварительную очистку на воздушно-решетных машинах;

- влажность исходного материала – до 20% (предварительная очистка); до 16% (первичная очистка);

- содержание примесей – до 10%;

- натура зерна не менее – 740 г/л;

- температура окружающего воздуха от минус 15 до плюс 45 оС.

|

Наименование |

Значение |

|

Тип |

самопередвижной |

|

Привод |

электрический |

|

Вид потребляемой энергии |

переменный ток напряжением 380 В, частотой 50 Гц |

|

Суммарная установленная мощность, кВт, не более, в том числе: - привода очистителя - привода загрузчика и отгрузчика - привода самохода |

9,9

4,0 2,2х2=4,4 1,5 |

|

Тип питателей |

скребковый |

|

Габаритные размеры в рабочем положении, мм, не более: - длина - ширина - высота в транспортном положении, не более: - длина - ширина - высота |

4700 5240 3315

4450 2010 3315 |

|

Конструкционная масса с комплектом рабочих органов и приспособлений для выполнения основной технологической операции, кг, не более |

1890 |

|

Оперативная трудоемкость досборки и монтажа на месте применения, чел-ч, не более |

1 |

|

Количество обслуживающего персонала, чел. |

1 (оператор) |

|

Номинальная производительность за 1 час основного времени на пшенице с натурой исходного материала до 760 г/л, т, не менее: - на предварительной очистке при влажности исходного материала до 20%, с содержанием сорной примеси до 10%, в том числе соломистой примеси до 1%, до - на первичной очистке при влажности исходного материала до 16%, с содержанием с содержанием примесей до 10%, в том числе сорной до 3%, до |

|

|

25*

|

|

|

12* |

|

|

Удельный расход электроэнергии на очистке зерна пшеницы, кВт·ч/т, не более: - предварительная очистка - первичная очистка |

0,366 0,763 |

|

Основные показатели качества выполнения технологического процесса: Предварительная очистка - после однократной обработки материала содержание в нем сорной примеси, выделимой пневмосепарацией и решетами, %, не более - в том числе соломистой, %, не более - вынос (потери) зерна основной культуры в легкие и крупные фракции (неиспользуемые отходы), %, не более - выход во II сорт (фураж), %, не более - дробление зерна, %, не более Первичная очистка - после однократной обработки материала содержание в нем сорной и зерновой примесей, выделимых пневмосепарацией и решетами, %, не более - в том числе сорной примеси, %, не более - вынос (потери) зерна основной культуры в легкие и крупные фракции (неиспользуемые отходы), %, не более - выход во II сорт (фураж), %, не более - дробление зерна, %, не более |

3,0 0,2 0,5 2** 0,5

3 1 2 5** 0,3 |

|

Коэффициент надежности выполнения технологического процесса, не менее |

0,99 |

|

Коэффициент использования сменного времени, не менее |

0,93 |

|

Коэффициент использования эксплуатационного времени, не менее |

0,91 |

|

Оперативная трудоемкость ежесменного технического обслуживания, чел-ч, не более |

0,3 |

|

Удельная суммарная оперативная трудоемкость технических обслуживаний, чел-ч/ч, не более |

0,04 |

|

Наработка на отказ, ч, не менее |

150 |

|

Отказы III группы сложности |

не допускаются |

|

Коэффициент готовности, не менее: - с учетом организационного времени - по оперативному времени |

0,98 0,99 |

|

Затраты на очистку машины от остатков зерна, семян и примесей, чел-ч, не более |

0,8 |

|

Характеристика рабочих органов |

|

|

Решетные станы |

|

|

Затраты труда на смену рабочих органов очистителя и технологическую переналадку для обработки новой партии зерна, чел-ч, не более |

0,6 |

|

Количество решетных станов, шт. |

2 |

|

Количество ярусов решет в решетном стане, шт. |

2 |

|

Количество решет установленных в решетных станах, шт. |

8 |

|

Угол наклона решет, град. |

8±1 |

|

Габаритные размеры решет (д х ш), мм |

790±2х990±2 |

|

Суммарная площадь решетных поверхностей, м2 |

6,25±0,2 |

|

Амплитуда колебаний решет, мм |

7,5±0,5 |

|

Частота колебаний решет, кол./мин |

460±10 |

|

Число щеток для очистки решет, шт. |

24 |

|

Амплитуда колебания щеток, мм |

128…148 |

|

Частота колебаний щеток, кол./мин |

40±2 |

|

Воздушная часть |

|

|

Тип вентилятора |

радиальный, пылевой |

|

Диаметр крыльчатки вентилятора, мм |

530 |

|

Количество крыльчаток, шт. |

1 |

|

Число лопастей ,шт. |

6 |

|

Длина лопастей, мм |

242 |

|

Расход воздуха, м3/ч |

4500…5000 |

|

Частота вращения крыльчатки вентилятора, мин-1 |

1180±10 |

|

Поперечное сечение воздушного канала, мм |

130х960 |

|

Загрузочный транспортер |

|

|

Число скребков, мм |

28 |

|

Частота вращения вала, мин-1 |

360±5 |

|

Число питателей, шт. |

2 |

|

Число скребков питателей, шт. |

17 |

|

Отгрузочный транспортер |

|

|

Число скребков, шт. |

28 |

|

Частота вращения вала, мин-1 |

360±5 |

|

Привод |

|

|

Двигатель привода машины |

1 |

|

Мощность, кВт |

4,0 |

|

Частота вращения, мин-1 |

3000±10 |

|

Двигатель привода загрузчика и отгрузчика |

2 |

|

Мощность, кВт |

2,2 |

|

Частота вращения, мин-1 |

1000±10 |

|

Мотор-редуктор привода самохода |

1 |

|

Мощность, кВт |

0,75 |

|

Частота вращения выходного вала, мин-1 |

17,3±2 |

|

Транспортный просвет, мм |

190 |

|

Колея ведущих колес, мм |

1585±10 |

|

Рабочая скорость, м/ч, не более: - при предварительной очистке - при первичной очистке |

12 3 |

|

Транспортная скорость при движении на току, м/ч, не более |

36 |

|

Срок службы, лет |

9 |

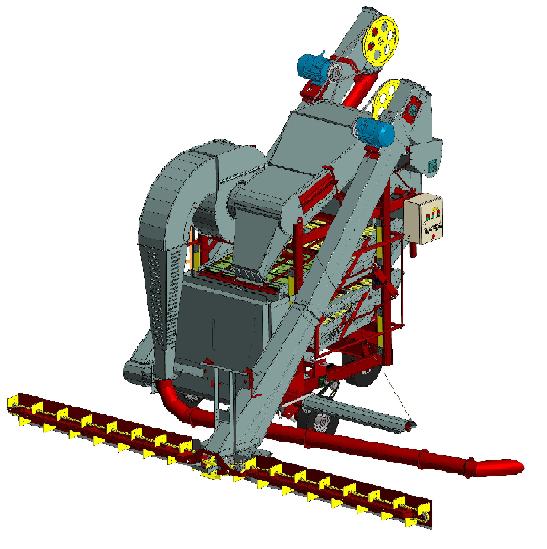

Очиститель вороха ОВС-25 предназначен для предварительной и первичной очистки: зернового вороха, колосовых, крупяных и зернобобовых культур, технических и масличных культур, семян трав от легких, крупных и мелких, сорной и зерновой примесей, отделимых воздушным потоком и решетами.

Решётный стан регулируется под разные культуры В стандарте в решётном стане идет 2 уровня решёт. Первый уровень с ячейками размером 3,0-3,2 мм, верхний и нижний - 2.0-2,2 мм.

Второй уровень точно такой-же и с идентичными размерами.

Итого в стандарте идёт 8 решет. Данные размеры идеально подходят под пшеницу, ячмень.

Может загружать зерно в прицеп или кузов машины! Зерноочиститель ОВС-25 способен без применения зернометов, зернопогрузчиков, норий и транспортеров производить погрузку зерна в кузова машин или прицепов.

Любая изношенная деталь заменяется отдельно! Приёмная камера выполнена на разборных соединениях, что позволяет отдельно заменять любую изношенную деталь.

В машине есть комплектующие, которые позволяют производить:

• первичный обмолот, доставленный после уборки вороха зернобобовых, колосовых, крупяных, подсолнечника, сорго, кукурузы,

• очистку зерна от сторонних примесей,

• очистку семян клещевины и сахарной свёклы,

• перелопачивание очищенного зерна.

Все электродвигатели производства ведущих предприятий РФ или РБ в полном соответствии с ГОСТ. Дополнительные пыльники и уплотнители в системе разделения фракций, а в механизмах приводов стандартные подшипниковые узлы. Защитой от сколов при механических повреждениях служит высокотехнологичная порошковая покраска.

Опционально машины ОВС-25 могут производиться в оцинкованном варианте Рекомендуем рассмотреть модель ОВС-25Ц.

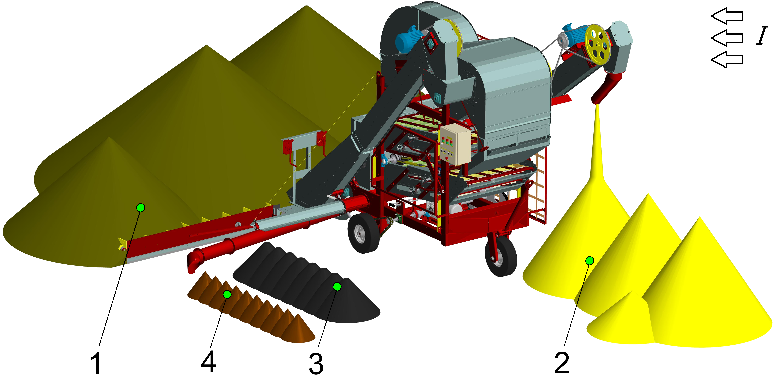

Рис. 1 Очиститель: 1 – рама; 2 – механизм самопередвижения; 3 – транспортер загрузочный; 4 – питатели скребковые; 5 – аспирация; 6 – вентилятор; 7 – пылеотделитель; 8 – пневмотранспортёр; 9 – транспортер отгрузочный со шнеком приемным; 10 – стан решётный с кассетой; 11 – механизм привода щеток; 12 – надставка шнека фуражных отходов; 13 – электропривод.

Рис. 1 Очиститель: 1 – рама; 2 – механизм самопередвижения; 3 – транспортер загрузочный; 4 – питатели скребковые; 5 – аспирация; 6 – вентилятор; 7 – пылеотделитель; 8 – пневмотранспортёр; 9 – транспортер отгрузочный со шнеком приемным; 10 – стан решётный с кассетой; 11 – механизм привода щеток; 12 – надставка шнека фуражных отходов; 13 – электропривод.

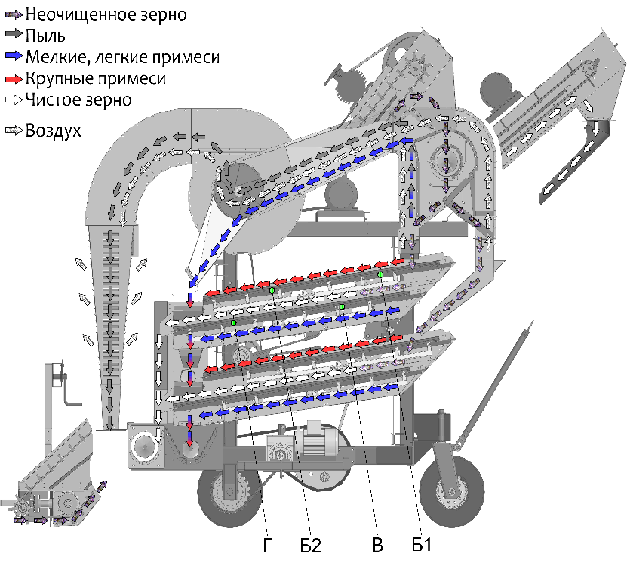

Рис. 2 Технологическая схема: Решето Б1 делит поступившее на него зерно на две фракции, примерно равные по весу, но различные по содержанию. Отверстия решет подобраны таким образом, что часть зерна с мелкими примесями проходит через решето Б1, а часть зерна с крупными примесями идет сходом на решето Б2. Такое разделение повышает производительность очистителя, так как решета Б1 и Б2 работают параллельно. Решета В и Г выделяют подсев, щуплое, битое зерно из зернового материала, проходящего через решето Б1 и Б2, работают последовательно. Сход крупных примесей с решета Б1 и проход через решета В и Г поступают в шнек фуражных отходов и через надставку 12 (рис. 1) выводится за пределы очистителя. Сход с решета Г - чистое зерно - попадает в задний приемник. Из приемника чистое зерно шнеком приемным подается в нижнюю головку транспортера отгрузочного 9. Отгрузочный транспортер 9 выводит чистое зерно из очистителя и поворотным носком направляет его либо в кузов автомашины, либо образует за очистителем ворох чистого зерна. Лёгкие примеси, выделенные воздушной очисткой в аспирации 5, пневмотранспортером 8 выводятся в сторону за пределы очистителя. Отходы (подсев, щуплое, битое зерно, крупные примеси), выделенные решетной очисткой, легкие примеси из отстойной камеры аспирации 5 шнек фуражных отходов 12 отводит в сторону за пределы очистителя и складывает в ворох фуражных отходов. Для получения наибольшего экономического и качественного эффекта от работы очистителя на току необходимо выполнить требования согласно рис. 3. Для обеспечения санитарно-гигиенических условий работы обслуживающего персонала очиститель должен располагаться на току так, чтобы ее рабочее движение совпадало с направлением ветра I, см. рис. 3. Для обеспечения нормального технологического процесса работы очистителя важно сформировать бунт очищаемого зернового вороха шириной, не превышающей 4500 мм. Формирование бунта очищаемого зернового вороха указанного размера легко достигается разгрузкой автомобилей по одной линии на всю длину вороха. Несоблюдение указанного требования (разгрузка в шахматном порядке или навалом в одно место) приводит к потребности в дополнительной рабочей силе, к нарушению технологии очистки, смешиванию очищенного материала, фуражных отходов и легких примесей, уменьшению производительности очистителя, а все это резко снижает экономическую эффективность работы очистителя.

Правила эксплуатации очистителя

Перед пуском очистителя в работу необходимо убедиться в том, что ее работа не создает опасности для обслуживающего персонала. Не допускается расчищать от завала, запрессованного вороха или от попавших посторонних предметов распределительный шнек очистителя во время работы. Расчистка должна производиться после полной остановки очистителя и принятия мер, исключающий случайный его пуск. Запрещается снимать или надевать приводные ремни и цепи, регулировать натяжение ремней и цепей очистителя во время работы. За работающим очистителем должен вестись регулярный надзор с целью своевременного устранения дефектов, которые могут вызвать увеличение шума или перегрев вращающихся деталей (неправильная сборка или износ узлов машины, несвоевременная или недостаточная смазка и т.п.). В случае неисправности, угрожающей безопасности обслуживающего персонала, очиститель должен быть немедленно выключен из работы. Подтягивание болтовых соединений, устранение всякого рода неисправностей на движущихся частях должно выполняться только при полной остановке очистителя. Смазка подшипников очистителя должна осуществляться только на полностью отключенном очистителе. Ручные масленки для заполнения подшипников должны иметь удлиненный носик (не менее 200 мм), обеспечивающий безопасный доступ к подшипнику. При внутреннем осмотре, ремонте, выключении на продолжительное время или неисправности очистителя должен быть отключен от внешней сети электропитания. У места пуска очистителя должна быть вывешена табличка с надписью «Не включать – ремонт» или «Оборудование неисправно» и т.п. Запрещается пуск и работа очистителя с открытыми люками, крышками и ограждениями. Не допускается ручной отбор проб зерна из очистителя, имеющего в месте отбора или непосредственной близости движущиеся части. Отбор производить через лючки в течках. После отбора проб или осмотра очистителя лючки должны быть плотно закрыты.

Отбор проб из лючка в течке выполнять только пробниками (совками).

При обслуживании очистителя на холостом ходу использовать безопасные приспособления - специальные скребки и щетки для очистки верхних плоскостей решет (щетки с длинными ручками). При работе очистителя на холостом ходу необходимо убедиться в уравновешенности стана, в надежности креплении рамок решетных, в отсутствии стуков и повышенной вибрации. В процессе эксплуатации очистителя производите оптимальные регулировки и подбор решёт в зависимости от условий и вида очищаемых культур. Подбор и установка решет обуславливает высокое качество очистки и сортирования зерна. Решета подбирайте для каждой вновь очищаемой партии зернового материала. Чтобы правильно подобрать решета, необходимо хорошо знать назначение и роль каждого решета в схеме очистителя.

При подборе решёт руководствуйтесь таблицей.

Решето Б1 делит зерновой материал на две фракции, приблизительно одинаковые по весу, отличающиеся друг от друга только размерами составляющих частиц, для последующей очистки на решетах Б2, В и Г.

Решето Б2 отделяет крупные примеси от зерна. Подберите его с отверстиями достаточно близкими к максимальному размеру зерна по толщине или ширине, но так, чтобы все зерно проходило через отверстия.

Решета В и Г выполняют одну функцию — выделяют частицы мельче основной культуры (семена сорняков, пыль и щуплое зерно и т.д.). Размеры отверстий меньше минимального размера зерна по ширине и толщине. Все решета имеют одинаковые габаритные размеры, что позволяет использовать любое из них при очистке разных культур.

ТАБЛИЦА ПОДБОРА РЕШЁТ

|

Очищаемая культура |

Решетные полотна |

|||

|

Б1 |

Б2 |

В |

Г |

|

|

Пшеница |

Ø 4,0-6,5 □ 2,3-3,0 |

Ø 5,0-7,0 □ 3,0-3,6 |

Ø 2,0-2,5 □ 1,7-2,2 |

Ø 2,5-3,0 □ 2,0-2,4 |

|

Рожь

|

Ø 4,0-6,5 □ 2,2-2,6 |

Ø 5,0-6,5 □ 2,6-3,6 |

Ø 1,5-2,5 □ 1,5-1,7 |

Ø 2,0-2,5 □ 1,7-2,0 |

|

Ячмень

|

Ø 4,0-5,0 □ 2,4-3,0 |

Ø 5,0-8,0 □ 3,6-5,0 |

Ø 2,5 □ 2,0-2,4 |

Ø 3,0 □2,3-2,6 |

|

Овес

|

Ø 5,5 □ 2,0-2,4 |

Ø 6,0 □ 2,6-3,6 |

Ø 2,5 □ 1,7-2,0 |

□ 2,0-2,2 |

|

Кукуруза |

Ø 7,0-9,0 |

Ø 10 □ 6 |

Ø 5,0 □ 3,0-5,0 |

Ø 6,0 □ 4,0-5,0 |

|

Просо

|

Ø 2,5-3,0 □ 1,7-2,0 |

Ø 3,0-4,0 □ 2,0-2,2 |

Ø 2,0 Ø 4,0-5,0 |

□ 1,5-1,7 Ø 5,0-6,0 |

|

Горох

|

Ø 6,5-8,0 □6,0-8,0 |

Ø 8,0-9,0 □ 7,0 |

□ 2,4-3,6

|

□ 4,0-4,5

|

|

Гречиха

|

Ø 5,0- 5,5 □ 2,4-2,6 |

Ø 6,0- 6,5 □ 3,0-4,0 |

Ø 2,5

|

Ø 3,6- 4,0

|

|

Клещевина

|

Ø 10- 12

|

Ø 12-14

|

Ø 6,0 |

□ 5,0- 7,0 Ø 6,5- 7,0 |

|

Соя

|

Ø 7,0- 8,0 □ 5,0- 6,0 |

Ø 8,0- 9,0 □ 6,5- 7,0 |

□ Δ 8,5 и Ø 1,1- 1,3 |

□ 5,0 Ø 1,1- 1,2 |

|

Рапс

|

Ø 2,2- 2,6 □ 1,3- 1,4 |

Ø 2,8- 3,2 □ 1,6- 1,8 |

□ 0,8- 1,0 □ 2,5- 3,0 |

□ 1,1- 1,2 |

|

Сахарная свекла |

Ø 0,5 |

Ø 7,0-8,0 |

□ 2,0-2,4 |

□ 2,4-2,6 |

|

Викоовсяная смесь |

Ø 3,6-3,0 |

□ 6,5-8,0 |

Ø 2,5 |

□ 3,6-5,0 |

|

Житняк, пырей |

□ 5,0 |

Ø 8,0 |

□ 2,0-2,6 |

□ 2,2-2,6 |

|

Лен

|

Ø 2,5-3,0 □ 0,9-1,0 |

Ø 3,0-3,4 □ 1,1-1,2 |

Ø 2,0

|

Ø 2,5 □ 0,8-0,9 |

|

Клевер, люцерна |

□ 1,0-1,1 |

Ø 1,5-2,0 □ 1,2- 1,5 |

Ø 1,3 □ 0,5-0,6 |

□ 0,8-0,9 |

|

Рис |

□ 2,4-2,8 |

□ 2,8-3,6 |

□ 2,0-2,2 |

□ 2,2-2,4 |

|

Подсолнечник |

Ø 5,0-5,5 |

Ø 6,0-10,0 |

Ø 2,5-3,2 |

□ 3,2-3,6 |

Изделие полностью соответствует чертежам, техническим условиям, государственным стандартам. Гарантируем исправность изделия в течение 12 месяцев или наработке 260 часов (что наступит ранее) со дня ввода в эксплуатацию при соблюдении правил эксплуатации и хранения, но не позднее 6 месяцев с момента получения потребителем.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание (ТО) - это комплекс операций по поддержанию работоспособности и исправности очистителя. ТО включает контрольно-осмотровые работы, контроль технического состояния, очистку, нанесение смазки, затяжку крепежных соединений, контрольно-регулировочные работы.

Техническое обслуживание очистителя проводиться:

- при эксплуатационной обкатке;

- при использовании;

- при постановке на длительное хранение.

Своевременное и правильное техническое обслуживание очистителя обеспечивает надежность его в эксплуатации.

Техническое обслуживание очистителя при эксплуатационной обкатке проводиться при подготовке его к хозяйственным работам:

- при подготовке к обкатке;

- при обкатке;

- при окончании обкатки.

Содержание технического обслуживания при подготовке очистителя к эксплуатационной обкатке и при обкатке аналогично ЕТО.

Содержание технического обслуживания при окончании эксплуатационной обкатки аналогично ТО-1.

Техническое обслуживание очистителя при использовании имеет следующие виды:

- ежесменное техническое обслуживание (ЕТО);

- первое техническое обслуживание (ТО-1).

Ежесменное техническое обслуживание (ЕТО) очистителя проводится через каждые 10…12 часов работы (или каждую смену); ТО-1 - через 150…200 часов работы.

Допускается отклонение от фактической периодичности (опережение или запаздывание) ЕТО, ТО-1 до 10%.

ВНИМАНИЕ!!! При невыполнении ЕТО и ТО-1 и выходе очистителя из строя, очиститель снимается с гарантии, и дальнейший ремонт проводится за дополнительную плату.

Техническое обслуживание при постановке на длительное хранение должно производиться:

- при подготовке к хранению;

- при хранении;

- при снятии с хранения.

Техническое обслуживание при подготовке очистителя к хранению проводят сразу после окончания работ. Техническое обслуживание очистителя при хранении проводят путём проверки его состояния не реже одного раза в два месяца.

Техническое обслуживание очистителя при снятии с хранения проводят перед началом хозяйственных работ.

Номенклатура и количество запасных частей, входящих в ЗИП, выбраны из условия поддержания работоспособности машины в течение гарантийного срока службы.

Работы по установке запасных частей взамен изношенных или вышедших из строя рекомендуется проводить во время технического обслуживания или в момент выхода детали из строя.

Отзывы не найдены